Inversor de Motor: Como Escolher o Ideal para Suas Necessidades

Por: Ângelo - 26 de Maio de 2025

O que é um inversor de motor e como funciona

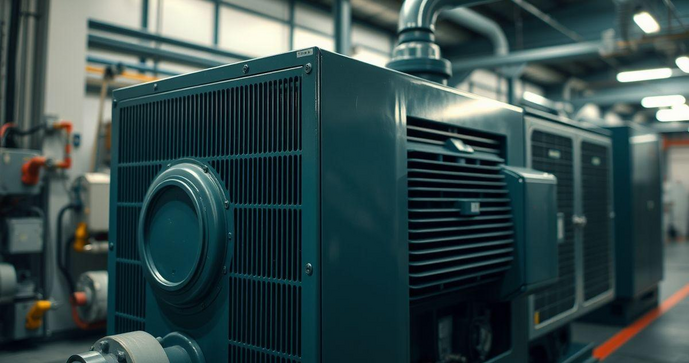

Um inversor de motor é um dispositivo eletrônico que controla a frequência e a tensão fornecidas a um motor elétrico. Essa tecnologia permite ajustar a velocidade e o torque do motor, otimizando seu desempenho em uma ampla gama de aplicações.

O funcionamento do inversor de motor baseia-se na conversão de corrente elétrica. Ele transforma a corrente contínua (CC) em corrente alternada (CA), ajustando a frequência e a tensão. Essa transformação é realizada por meio de um processo chamado modulação de largura de pulso (PWM), que é o que permite o controle preciso da velocidade do motor.

Os inversores de motor são amplamente utilizados em sistemas que requerem variação de velocidade, como em bombas, compressores e sistemas de transporte. Com a capacidade de alterar a velocidade, é possível reduzir o consumo de energia e aumentar a vida útil do equipamento, já que o motor opera dentro de sua faixa ideal.

Além do controle de velocidade, os inversores também oferecem proteção para o motor contra sobrecargas e falhas, garantindo um funcionamento seguro. Eles podem ser programados para atender às necessidades específicas de cada aplicação, como controle de aceleração e desaceleração, o que contribui para um desempenho mais eficiente.

Em resumo, o inversor de motor é um componente crucial na automação moderna, pois proporciona não apenas controle e eficiência, mas também a possibilidade de realizar integrações com sistemas de gerenciamento maior, otimizando o funcionamento de diversas maquinários industriais e comerciais.

Principais tipos de inversores de motor disponíveis no mercado

Existem diversos tipos de inversores de motor disponíveis no mercado, cada um com características específicas que atendem a diferentes necessidades e aplicações. Os tipos mais comuns incluem inversores de frequência, inversores de tensão e inversores de servo.

Os inversores de frequência são os mais utilizados na indústria. Eles regulam a frequência da corrente alternada fornecida ao motor, permitindo o controle preciso da velocidade de operação. Esses inversores podem ser aplicados em diversas máquinas, como bombas e ventiladores.

Os inversores de tensão são utilizados principalmente em aplicações que não exigem variação de velocidade constante. Eles fornecem uma tensão fixa ao motor e são uma opção mais simples e econômica para sistemas que não precisam de controle sofisticado de velocidade.

Os inversores de servo são projetados para aplicações que requerem alta precisão e feedback em tempo real, como em robótica e sistemas CNC (Controle Numérico Computadorizado). Esses inversores se comunicam continuamente com o motor, ajustando seu desempenho automaticamente para garantir a precisão desejada.

Outro tipo a ser considerado é o inversor multicanal, que pode controlar múltiplos motores simultaneamente. Essa opção é ideal para sistemas onde vários motores precisam operar em sincronia, proporcionando uma solução eficiente e econômica para gerenciar equipamentos complexos.

Além desses, existem inversores de uso específico, como os destinados a aplicações de energia renovável, que otimizam a geração de energia de sistemas solares e eólicos. Conhecer as diferentes categorias de inversores de motor é essencial para escolher o mais adequado para cada projeto.

Vantagens da utilização de inversores de motor na indústria

A utilização de inversores de motor na indústria oferece diversas vantagens que impactam positivamente a eficiência operacional e os custos. Uma das principais vantagens é o controle preciso da velocidade do motor, que permite o ajuste de acordo com as necessidades específicas de cada aplicação.

Além do controle de velocidade, os inversores de motor contribuem para a economia de energia. Ao operar os motores em uma faixa de velocidade mais baixa, quando possível, é possível reduzir o consumo energético em até 50%, resultando em significativa economia de custos operacionais a longo prazo.

Outra vantagem importante é a redução do desgaste mecânico em componentes do sistema. Com a capacidade de controlar a aceleração e desaceleração dos motores, os inversores minimizam picos de corrente e forças mecânicas, prolongando a vida útil dos equipamentos e reduzindo a necessidade de manutenções frequentes.

Os inversores também proporcionam maior flexibilidade na operação. Em ambientes industriais, onde as necessidades podem mudar rapidamente, a capacidade de ajustar a velocidade e o torque conforme a demanda é um ativo valioso. Isso permite otimizar processos e adaptar-se a novas circunstâncias com rapidez.

Além disso, os inversores de motor podem incorporar funções de proteção que asseguram a operação segura do equipamento. Eles protegem contra sobrecargas, curto-circuitos e superaquecimento, aumentando a segurança dos operadores e reduzindo o risco de danos ao equipamento.

Em resumo, as vantagens da utilização de inversores de motor na indústria incluem controle eficiente da velocidade, economia de energia, redução de desgaste, flexibilidade na operação e segurança aprimorada. Essas características fazem com que os inversores sejam uma escolha atraente para modernizar e otimizar processos industriais.

Como escolher o inversor de motor adequado para sua aplicação

Escolher o inversor de motor adequado para sua aplicação requer a consideração de diversos fatores, que assegurarão que o equipamento atenda às suas necessidades específicas de forma eficiente.

Primeiramente, é essencial determinar a potência do motor. A potência do inversor deve ser compatível com a do motor que ele controlará. É recomendável que o inversor tenha uma capacidade ligeiramente superior à do motor para garantir um desempenho adequado e evitar sobrecargas.

Outro aspecto importante a considerar é a faixa de tensão e a frequência do sistema elétrico. Verifique se o inversor é compatível com a tensão e a frequência do motor. Inversores são geralmente projetados para operar em faixas específicas; portanto, a compatibilidade é crucial para um funcionamento estável.

Além disso, avalie o tipo de controle desejado. Existem inversores que oferecem controle vetorial, que proporciona maior precisão em aplicações com necessidade de torque constante. Para aplicações que não requerem precisão extrema, um inversor de frequência padrão pode ser suficiente.

A funcionalidade de proteção também deve ser levada em consideração. Inversores com recursos de proteção contra sobrecargas, curto-circuitos e sobretensão são fundamentais para garantir a segurança do motor e do sistema. Essa característica ajuda a evitar danos e falhas catastróficas.

Por fim, analise as necessidades de comunicação e integração. Em um ambiente de automação, a capacidade de o inversor se comunicar com outros sistemas de controle pode ser valiosa. Procure por inversores que suportem protocolos de comunicação populares, como Modbus ou Profibus, se a integração for um requisito.

Em resumo, ao escolher o inversor de motor adequado, considere a potência do motor, a tensão e a frequência do sistema, o tipo de controle, os recursos de proteção e a compatibilidade de comunicação. Esses fatores garantirão que você obtenha um equipamento confiável e eficiente para sua aplicação.

Instalação e manutenção de inversores de motor

A instalação e manutenção de inversores de motor são etapas cruciais para garantir o desempenho e a durabilidade do equipamento. Uma instalação adequada assegura que o inversor funcione de maneira eficiente, enquanto a manutenção preventiva previne falhas e prolonga a vida útil do sistema.

Durante a instalação, é fundamental seguir as instruções do fabricante. Comece escolhendo um local adequado, que seja ventilado e protegido contra umidade e poeira. O inversor deve ser montado em uma superfície rígida e estável, de modo a evitar vibrações que possam comprometer sua operação.

Antes de conectar o inversor, verifique todas as especificações elétricas, como tensão e corrente. É importante garantir que a fiação utilizada suporte a carga e que as conexões sejam firmes. Certifique-se de que os terminais do motor e do inversor estejam conectados corretamente para evitar danos ao sistema.

Após a instalação, é necessário programar o inversor conforme as especificações da aplicação. Esse passo inclui a configuração de parâmetros como velocidade, aceleração e desaceleração. Muitos inversores modernos oferecem interfaces amigáveis que facilitam essa programação.

A manutenção preventiva deve ser realizada regularmente. Isso envolve inspeções visuais para identificar sinais de desgaste ou danos, verificação das conexões elétricas e monitoramento de sobreaquecimento. Além disso, a limpeza do equipamento é fundamental para evitar a acumulação de poeira, que pode interferir na dissipação de calor.

Recomenda-se realizar a lubrificação de componentes móveis, caso aplicável, e revisar as configurações periodicamente para garantir que estejam adequadas às necessidades da aplicação. Quando necessário, atualize o software do inversor para garantir que se beneficie de melhorias e correções de segurança.

Em resumo, a instalação e manutenção de inversores de motor exigem atenção aos detalhes e seguir as diretrizes do fabricante. Uma instalação correta e a manutenção regular não só garantirão a eficiência do sistema, mas também assegurarão um funcionamento seguro e duradouro.

Desafios comuns na utilização de inversores de motor e suas soluções

Embora os inversores de motor ofereçam inúmeras vantagens, sua utilização pode apresentar desafios que, se não forem abordados corretamente, podem afetar o desempenho e a eficiência do sistema. Identificar esses desafios é crucial para implementar soluções eficazes.

Um dos desafios mais comuns é o sobreaquecimento do inversor. Isso pode ocorrer devido a sobrecargas, instalação inadequada ou ventilação insuficiente. Para solucionar esse problema, é importante garantir que o inversor seja instalado em um local ventilado e que sua capacidade corresponda à demanda da aplicação. Em casos de alta temperatura, considere o uso de ventiladores ou dissipadores de calor.

Outro problema frequente é a interferência eletromagnética, que pode causar mal funcionamento dos dispositivos e desconfiguração dos parâmetros programados. Para mitigar esse efeito, recomenda-se o uso de cabos blindados e a instalação de filtros de linha, além de verificar o aterramento adequado do sistema.

A falta de compatibilidade entre o inversor e o motor também pode causar dificuldades. Isso acontece quando as especificações elétricas e de controle não são compatíveis. Para evitar esse problema, sempre verifique as especificações do motor e certifique-se de que o inversor selecionado atenda a essas exigências.

Além disso, a configuração incorreta do inversor é um desafio comum. Programações erradas podem resultar em desempenho inadequado e até danos ao motor. Portanto, é fundamental seguir as orientações do fabricante para a configuração e, sempre que possível, realizar testes antes da operação total.

Por fim, fica a necessidade de uma manutenção inadequada, que pode levar a falhas precoces. A implementação de um plano de manutenção regular, que inclua inspeções e verificação de componentes, assegurará que problemas sejam detectados e corrigidos antes que impactem o funcionamento do motor.

Em suma, os desafios na utilização de inversores de motor podem ser superados com atenção às especificações, instalação adequada, monitoramento de condições operacionais e manutenção preventiva. Essas ações são essenciais para garantir um desempenho eficiente e a longevidade do sistema de inversão.

Em resumo, os inversores de motor são componentes fundamentais na automação industrial, proporcionando controle, eficiência e segurança nos sistemas de acionamento. A escolha adequada, a instalação correta e a manutenção preventiva são essenciais para maximizar seu desempenho.

É importante considerar fatores como potência, compatibilidade e funcionalidades durante a seleção do inversor, assim como garantir uma instalação que respeite as diretrizes do fabricante. Além disso, a realização de manutenções regulares ajuda a evitar problemas comuns e a prolongar a vida útil do equipamento.

Por fim, ao enfrentar desafios como sobreaquecimento e interferência eletromagnética, soluções proativas e planejamento adequado garantirão que o inversor de motor funcione de maneira eficiente e eficaz. Com essas orientações, será possível otimizar processos e melhorar a produtividade na indústria.